https://augustinmassin.blogspot.com/2021/09/haute-marne-fayl-billot-pressigny.html

L'agence internationale de l'énergie le dit : "Nuclear lifetime extensions are one of the most cost-effective ways of providing low-carbon sources of electricity through to 2040" Il n'y a pas d'électricité bas-carbone moins chère que celle issue de la prolongation de réacteurs nucléaires existants.

AIE, 2019

Et cependant...

Photo : PHP

Route nationale 19 : les funestes pales, synonyme de pollutions sanitaire, environnementale et...financière, attendent leur tour. Photo PHP.

À suivre...

php

***

Histoire du recyclage des pales d'éoliennes

Kako

Ingénieure matériaux dans le génie civil

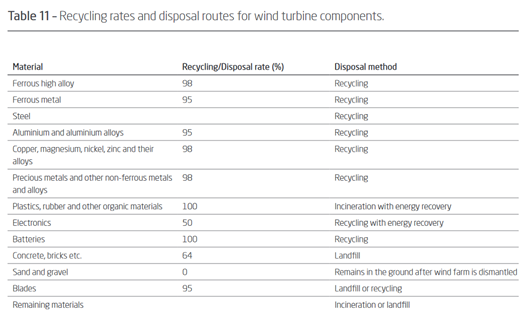

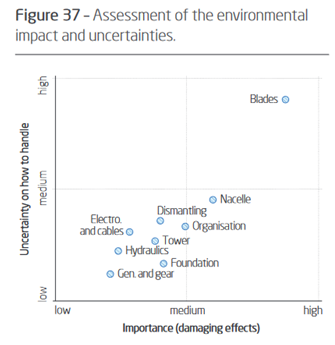

C’est un sujet important parce que la majorité des matériaux constitutifs d’une éolienne sont recyclables, 80-90% en poids, excepté les pales et certains éléments difficiles à séparés. Mais le gros des volumes est représenté par les pales.

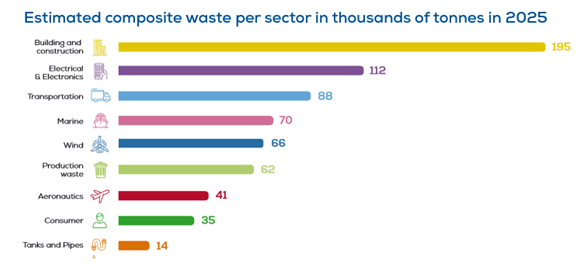

D’ailleurs voici comment se positionne l’éolien concernant le taux de déchets composites, cela permet de comparer les tonnages associés.

Il y a quelques jours Siemens Gamesa annonçait le lancement de la première pale d’éolienne recyclable à destination de l’éolien offshore. En quoi est-ce une innovation?

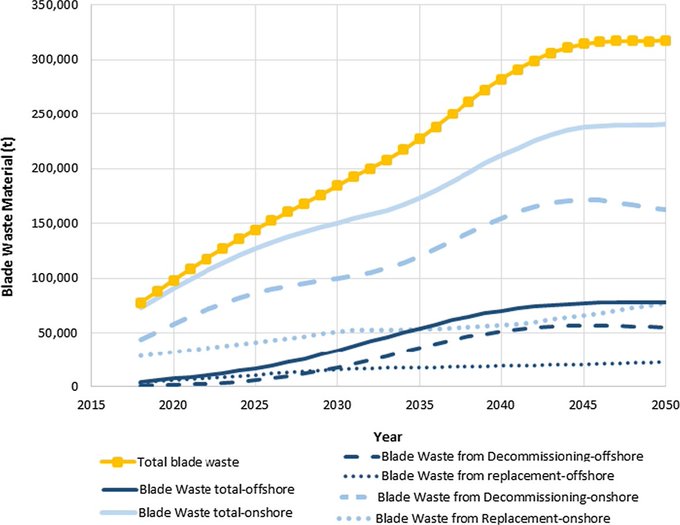

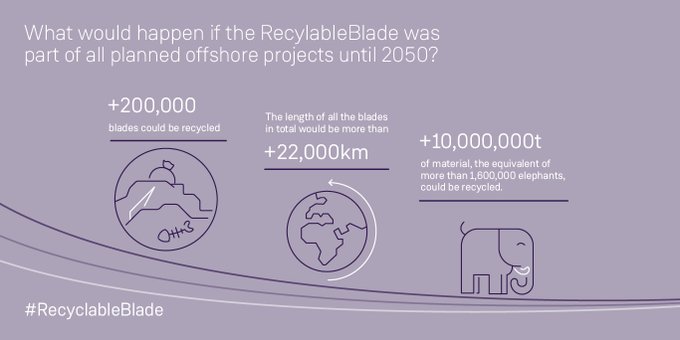

La lame recyclable est un pas important vers la recyclabilité totale ! Si la nouvelle technologie de résine était appliquée à tous les projets offshore prévus à partir de maintenant et jusqu'en 2050, plus de 200 000 pales en Europe ne finiraient pas leur vie en décharge. Siemens Gamesa

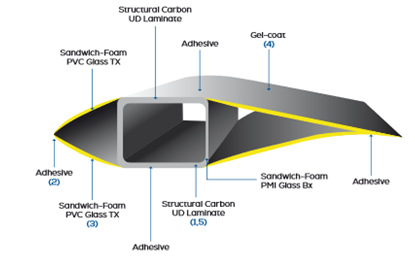

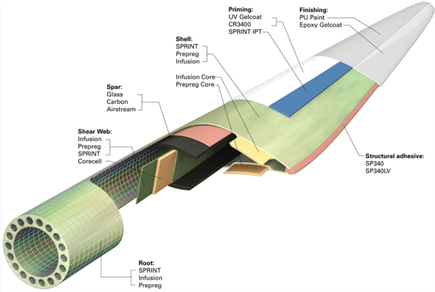

Les pales d’éoliennes sont constituées :

- une résine thermodurcissable, matrice, renforcée par des fibres de verre et/ou carbone,

- des adhésifs,

- un matériau structurel, cœur basa ou mousse PET,

- un revêtement de protection,

- des métaux, cuivre, acier, etc.

Le composite, résine plus renforts, représente environ 93% du poids de la pale. Il y a plusieurs difficultés au recyclage du composite qui constitue les pales :

- c’est un multi-matériau et il est nécessaire de séparer tous les constituants pour les recycler.

- la résine thermodurcissable n’est pas fusible. Elle ne peut donc pas se recycler par recyclage matière comme les plastiques.

Il faut donc mettre en place un process de recyclage qui puisse séparer chaque matériau et les recycler sans les dégrader. Il existe plusieurs procédés de recyclage ou de valorisation qui peuvent être utilisés pour les composites constitutifs des pales :

- mécanique : broyage et intégration de la poudre dans une autre matrice,

- thermique : pyrolyse et récupération d’énergie et réutilisation des fibres de renfort pour d’autres applications ; on pourrait y inclure le co-processing en cimenterie.

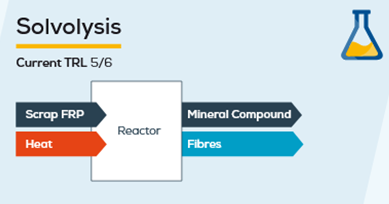

- Chimique : recyclage chimique où le composite est plongé dans un solvant dans un réacteur, température et pression élevées, et qui permet de « déconstruire » la résine pour en extraire des molécules plus petites pouvant ensuite être utilisés pour fabriquer d’autres résines.

Ces procédés souffrent d’un ou plusieurs des inconvénients :

- un coût du recyclage élevé,

- une valeur potentielle du produit recyclé faible,

- le recyclage d’une partie seulement du composite,

- un impact environnemental important.

Il est donc compliqué de trouver un moyen peu impactant pour l’environnement pour recycler ces composites, tout en permettant de réutiliser tous les matériaux constitutifs sans les dégrader, le tout en étant compétitif. Siemens Gamesa a donc fabriqué des pales d’éoliennes avec une résine qui peut être recyclée avec un procédé de solvolyse en milieu acide, en température modérée et sans pression. Ce qui signifie qu’ils ont réussi à réduire l’impact du procédé. La résine est...thermodurcissable !! Généralement la solvolyse se fait à haute température et haute pression avec une efficacité relativement faible. Dans le procédé décrit par Siemens Gamesa, la température est plus faible et il n’y a pas de pression appliquée. Il y a donc une économie d’énergie dans le process. Les renforts sont extraits sans broyer la pale. Ils sont donc extraits sous leur forme textile pour être réutilisés dans d’autres applications. Il semblerait qu’ils ne puissent pas être réutilisés pour fabriquer des pales.

Il faut considérer que les renforts auront subis un vieillissement de 20-30 ans, il est donc probable qu'ils aient des performances mécaniques moindres au moment du recyclage. Pour la résine, elle sera utilisée pour d'autres applications ou pour fabriquer une autre pale à terme. Les pales peuvent donc être produites comme elles l'étaient avant, seule la résine change. Cela permet de réduire les impacts sur les installations de production existantes.

Les futurs développements impliquent une industrialisation et une optimisation du procédé pour en réduire les coûts. Les pales mises en service aujourd’hui permettent de démontrer qu’elles sont commercialisables pour l’offshore. D’après l’industriel, des essais de durabilité ont été réalisés pour s’assurer que la recyclable ne remet pas en cause la durabilité des pales, essais labos. À voir ce que cela va donner sur des pales vieillies en conditions réelles. Généralement les essais labos sont conservatifs.

Lorsque nous aurons des infos sur la résine je complèterai cet article. Mais c’est déjà un très bonne nouvelle. J’aimerais bien connaitre la structure chimique de la résine pour vous en dire plus. Malheureusement, c’est pour le moment confidentiel. Et ça c'est...frustrant.

Sources

- Rapport P.D. Andersen

- A. Sultan

- G. Lichtenegger

- ETIP wind

Aucun commentaire:

Enregistrer un commentaire